高品質で量産性の高いプラスチック成型「射出成型」

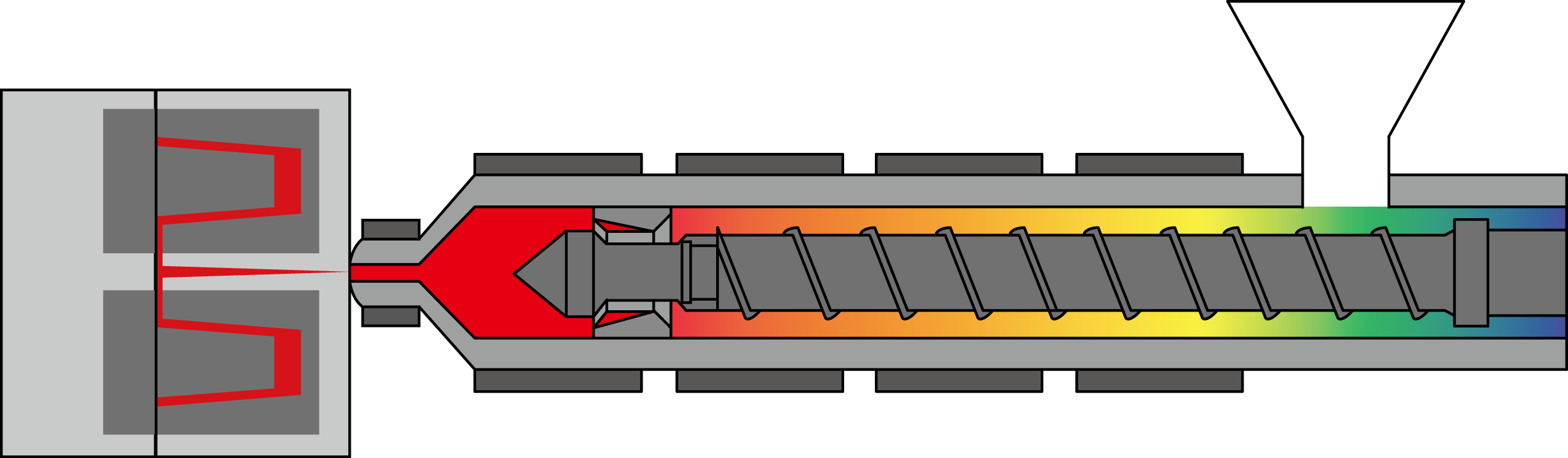

身近にある製品には、プラスチックが様々な部品に使用されています。これらのプラスチック部品の多くが射出成型という工法で作られています。射出成型は、同一形状の部品を短時間に大量生産できる合理的な工法です。プラスチックを加熱筒内で可塑化溶融させ計量し、締め付けられた金型内に射出し冷却固化させた後、金型から取り出し製品になります。

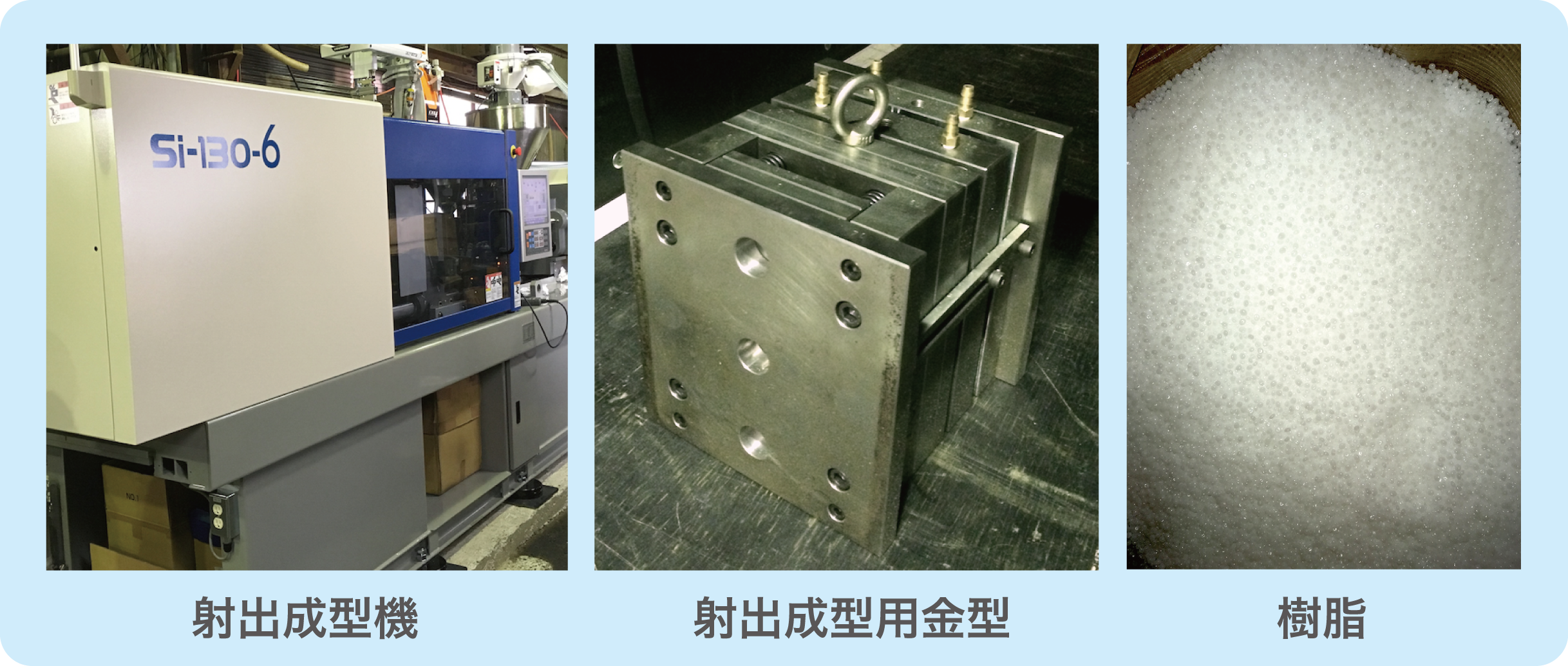

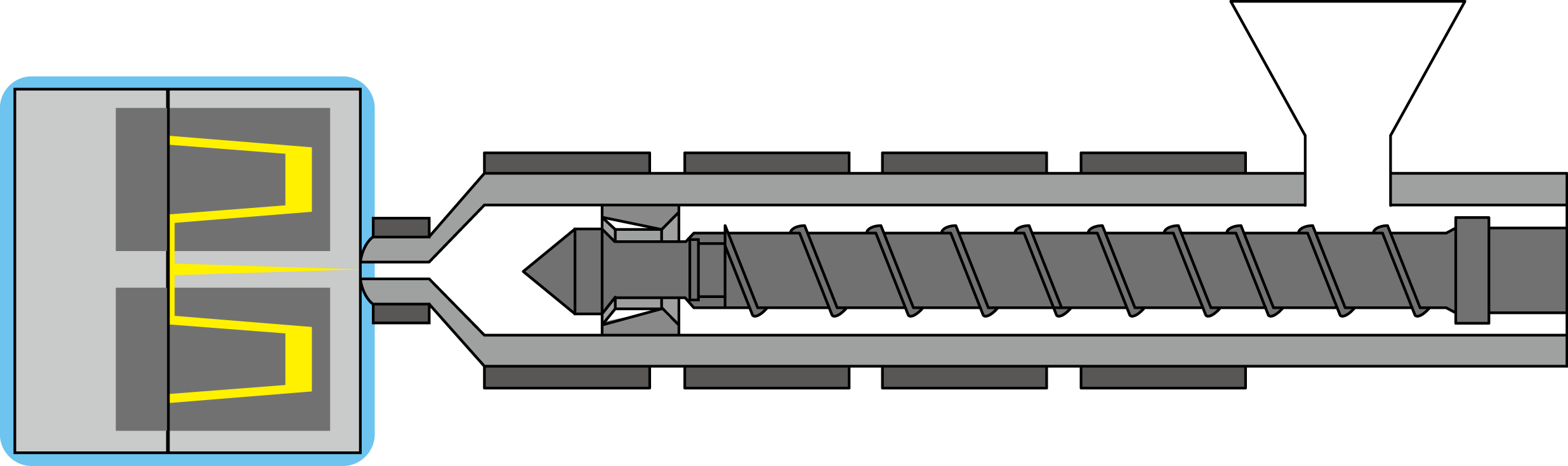

射出成型機 主要部位の名称

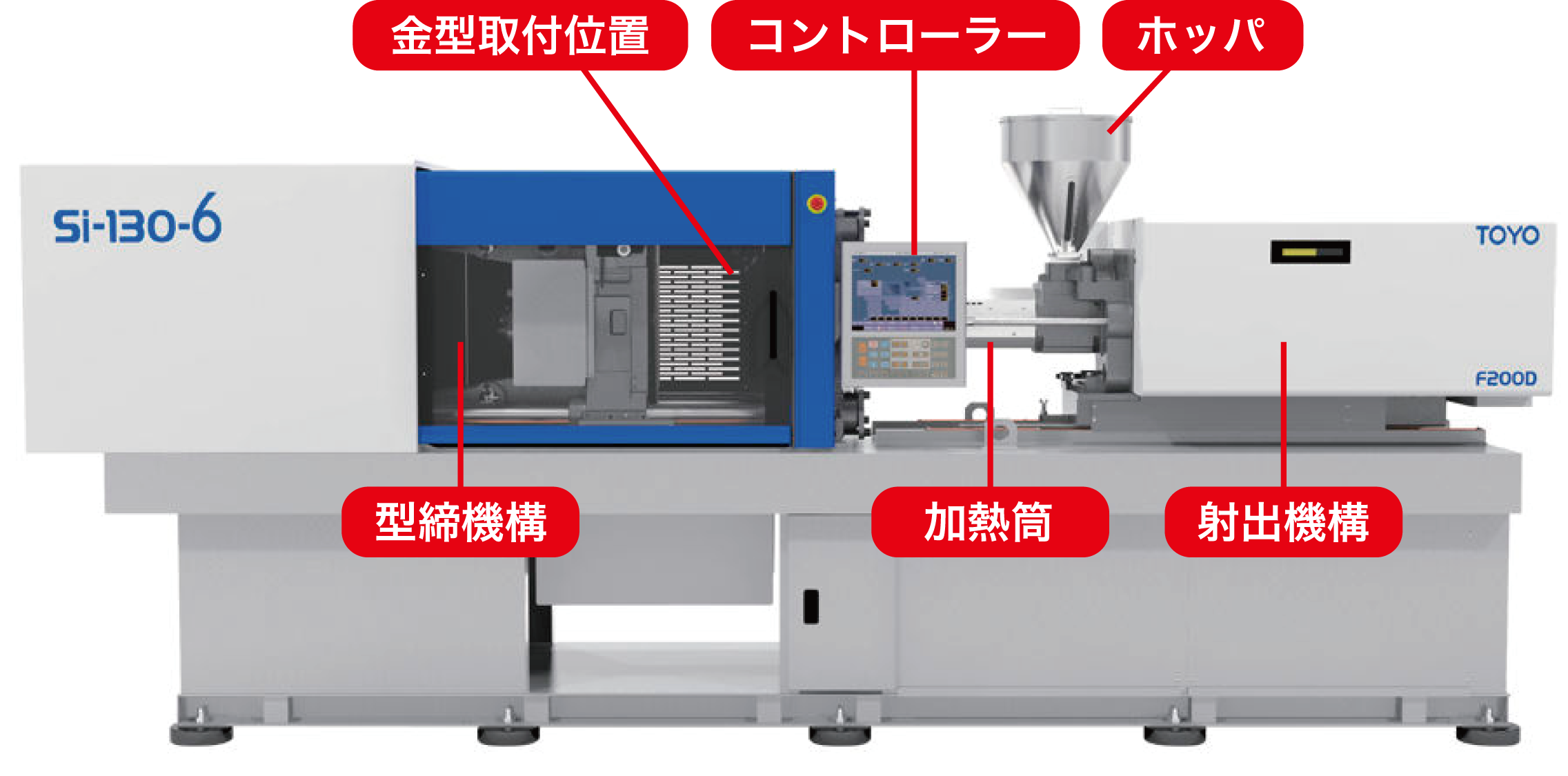

射出成型の流れ

1 材料を溶かす

ペレット状の樹脂を加熱筒の中で加熱(200℃〜300℃)し、液状になるまで溶かします。

2 材料を射出

液状になった材料を金型の中に流し込みます。

3 冷却

金型内部には水が通っており、数秒間冷却タイムを設けることで、樹脂を固めます。

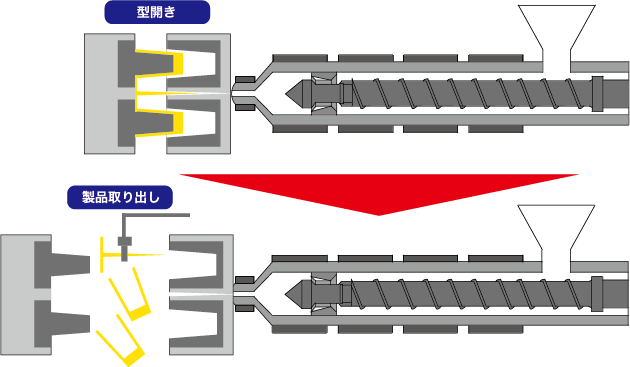

4 製品の取り出し

製品が固まったら、金型を開き製品を取り出します。その際取り出し機等を用いて製品とランナーを分離します。

成形品例

射出成型以外にも、金型設計製作・精密切削加工・ブロー成型・押出し成型・ゴム成型・板加工・インサートナット製作・炭素繊維・コンポジットマテリアル・レジンコンクリート・ファインセラミック・生分解樹脂・シルク印刷・塗装・ホットスタンプなど、様々なご要望にお応えいたします。